Vea si está experimentando alguno de los siguientes problemas:

1. Poca firmeza

La mala firmeza significa que la silicona impresa en la tela no tiene adherencia y es fácil que se desprenda en pedazos o que se desprenda toda la pieza después del lavado. La razón principal es que las telas especiales no usan adhesivo para imprimir silicona directamente.

Las telas comunes incluyen telas envenenadas, telas impermeables, telas de nailon y cuero de PU y PVC.

Consejos: Al imprimir sobre telas especiales, puede utilizar adhesivo para fortalecer la firmeza.

2.Silicona que no se seca

La silicona que no se seca se refiere a la silicona impresa en la tela que no se cura.

Las principales razones son:

1) Ningún agente de curado o demasiado agente de curado;

2) agregar demasiada pasta de color, más de la proporción;

3) El pegamento para tabletas tiene una base de aceite;

4) Intoxicación por silicona.

Consejos: De acuerdo con las razones anteriores, el objetivo es mejorar el proceso de impresión.

3.envenenamiento por silicona

El envenenamiento por silicona se refiere a la reacción química entre algunos materiales de la tela y la silicona, lo que conduce a la situación en la que la silicona no se puede secar al horno después de la impresión, es difícil secar al horno y la firmeza no es buena.

Tejidos de envenenamiento común:

1) Tela laminada, hay pegamento en la capa intermedia de la tela laminada y el pegamento reacciona con la silicona;

2) Telas mal teñidas, generalmente pierden color fácilmente, los tintes de dichas telas reaccionarán con la silicona;

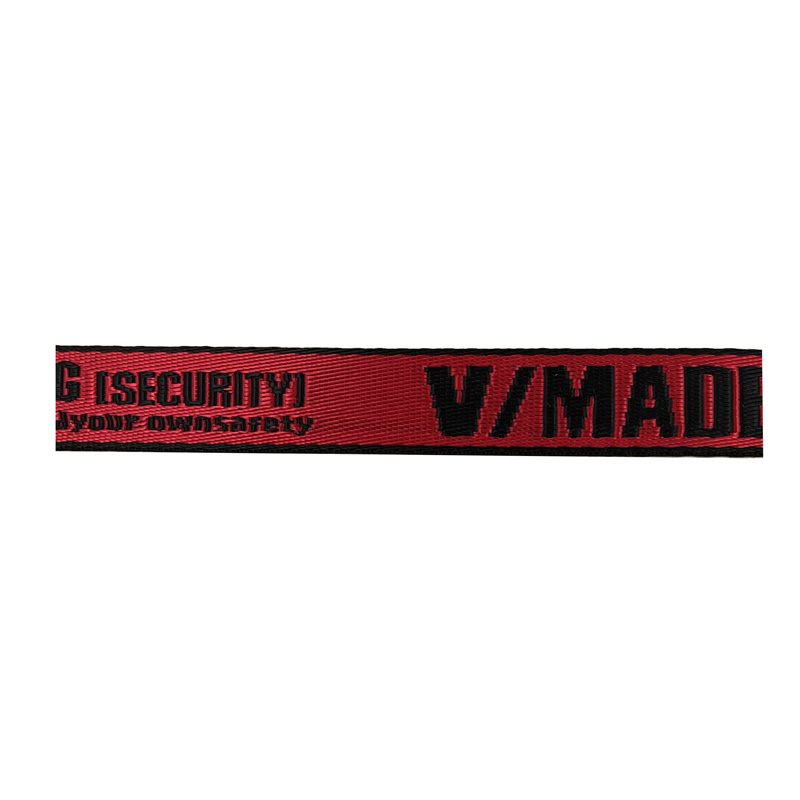

3) Cinta elástica, la banda de goma de la cinta elástica reaccionará con la silicona.

Consejos:

1) En caso de intoxicación leve, use gel de sílice de impresión reforzado tipo 3 como base y luego use gel de sílice común para colorear y cubrir;

2) En caso de intoxicación grave, utilice gel de sílice reforzado tipo 3 y adhesivo como base, luego utilice gel de sílice reforzado tipo 3 para colorear.

4.marcas de burbujas

Las causas de las marcas de viruela de las burbujas generalmente incluyen:

1) Al imprimir, la silicona es demasiado espesa, la pantalla de impresión es demasiado gruesa, más pegamento a la vez, la temperatura de horneado es demasiado alta, hornear demasiado rápido provocará la producción de burbujas;

2) La resistencia desigual durante la impresión, el horneado sin nivelación durante la imprimación y el horneado a una temperatura demasiado alta pueden causar marcas de viruela.

Consejos:

1) Después de cubrir la superficie, dejar 10 minutos para desespumar, nivelar y luego hornear para secar puede reducir la generación de burbujas de aire. Si el tiempo de desespumado no es suficiente, aparecerán protuberancias en la superficie.

2) Trate de mantener una fuerza uniforme al imprimir e imprima en plano al preparar antes de hornear.

En la producción, frente a mil problemas diferentes, si hay otras preguntas sobre la aplicación del etiquetado de silicona, bienvenido a dejar un mensaje para contactarnos.